چالشها و داستان پروژه

پروژه پتروشیمی جم در قلب منطقه صنعتی عسلویه، با هدف ایجاد فضای اسکان و اداری برای تیمهای فنی تعریف شد. اجرای این پروژه با چالشهای محیطی و فنی پیچیدهای روبرو بود:

خوردگی شدید اتمسفری: قرارگیری در مجاورت دریای خلیج فارس و حضور آلایندههای شیمیایی در هوای منطقه، سرعت خوردگی سازههای فلزی معمولی و بتنی را چندین برابر میکند.

دمای بسیار بالا و شرجی شدید: نیاز به سیستمی که بتواند دمای داخل بنا را در برابر گرمای طاقتفرسای بالای ۵۰ درجه جنوب حفظ کند و از اتلاف انرژی دستگاههای برودتی جلوگیری نماید.

ضربالاجل عملیاتی: با توجه به نیاز فوری مجتمع پتروشیمی به استقرار پرسنل، زمانبندی ساخت باید بسیار فشرده و بدون کوچکترین وقفه در فعالیتهای جاری مجتمع انجام میشد.

استانداردهای سختگیرانه HSE: رعایت پروتکلهای ایمنی منطقه ویژه پارس جنوبی که هرگونه عملیات ساختمانی پرخطر و طولانیمدت را محدود میکرد.

راهکار اسپید سازه

تیم مهندسی اسپید سازه با تکیه بر مزایای سیستم ال اس اف (LSF)، پکیج کاملی را برای عبور از موانع فوق ارائه داد:

تضمین ماندگاری با ورقهای G275: استفاده از پروفیلهای گالوانیزه با ضخامت روی بالا (Zink Coating) که مقاومت فوقالعادهای در برابر رطوبت شور و گازهای خورنده منطقه دارد و طول عمر بنا را تضمین میکند.

عایقبندی فوقپیشرفته حرارتی: استفاده از لایههای پشم سنگ با دانسیته بالا و فومهای عایق در دیوارهها، که ضریب انتقال حرارت را به حداقل رسانده و آسایش دمایی پرسنل را با کمترین هزینه برق تامین کرد.

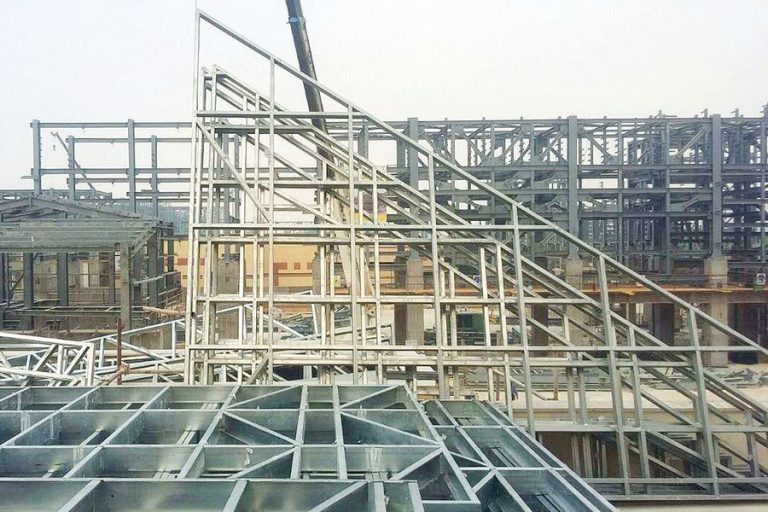

مونتاژ سریع و پاک: قطعات سازه به صورت تماماً پیشساخته و کُدگذاری شده به سایت منتقل شدند. این امر باعث شد عملیات نصب بدون ایجاد گرد و غبار یا اشغال فضای وسیع، در کمترین زمان ممکن (یکسوم روش سنتی) به پایان برسد.

سازه هوشمند و سبک: طراحی با نرمافزار FrameCad باعث شد سازه علاوه بر سبکی (کاهش هزینه فونداسیون در خاک سست ساحلی)، در برابر لرزههای احتمالی کاملاً ایمن باشد.

انطباق با استانداردهای صنعتی: کلیه مراحل تحت نظارت مستقیم تیم HSE و مهندسی پتروشیمی جم، با موفقیت و بدون کوچکترین حادثه اجرایی شد.

مشخصات فنی و متریال

- ورق گالوانیزه امیرکبیر کاشان (G275)

- پوشش سقف: شینگل

- عایق پشم سنگ دانسیته ۱۲۰

- نمای ترکیبی چوب پلاست و فایبر سمنت

گالری مراحل اجرا